Оборудование для производства флеш-накопителей

Для производства корпусов флеш-накопителей применяют различные виды материалов: резина, дерево, пластик, металл. Это объясняет тот факт, что процесс изготовления и сборки флеш-накопителей значительно отличается и зависит от вида применяемого материала.

Для производства корпусов флеш-накопителей применяют различные виды материалов: резина, дерево, пластик, металл. Это объясняет тот факт, что процесс изготовления и сборки флеш-накопителей значительно отличается и зависит от вида применяемого материала.

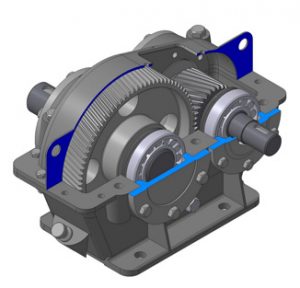

Самым первым этапом в изготовлении корпуса флеш-накопителя является производство матрицы. Благодаря матрице корпус флеш-накопителя имеет определенную форму. В заводских условиях матрицы производятся на специальном высокоточном тайваньском оборудовании. После этого матрицы готовят к установке в оборудование для отлива.

Параллельно процессу производства матрицы, идет процесс производства сырья для отлива корпуса. Производя простые флешки, могут применять два вида сырья: первичное сырье (пэт-гранулы) и вторичное сырье в виде переработанных остатков пластика от произведенных корпусов. Вторичное сырье обладает желтоватым оттенком, который в конечном продукте не виден. Главным его преимуществом является низкая стоимость. После этого сырье плавят с использованием высоких температур и под большим давлением заливают в матрицу. В матрице жидкое сырье принимает форму корпуса и твердеет, вследствие чего образуется готовый корпус из пластика.

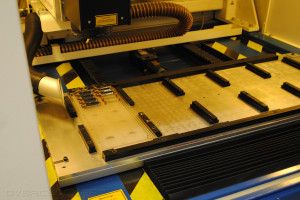

В производственном цехе, в котором изготавливают корпуса, установлено 9 производственных линий. Объем месячной продукции, выпускаемой заводом, достигает 10 млн. единиц продукции. Возможный брак отбирается вручную работниками цеха, которые в количестве от 4 до 15 человек, в зависимости от количества работающих в этот момент производственных линий, проверяют каждую единицу продукции.

Этот цех также занимается сборкой мелких корпусных деталей. Для этого применяется полуавтоматическое оборудование: пластина из металла монтируется в станок, который разрезает эту пластину в необходимые формы и обрабатывает отверстия.

Следующим этапом производства флеш-накопителя является окраска. Этот процесс производится двумя различными способами. Выбор способа зависит от сложности корпуса и рисунка: если работа сложная, то она производится специальными рабочими, а простые рисунки наносятся промышленными принтерами.

При автоматическом нанесении краски применяется специальное печатное оборудование фирмы Epson. На заводе используется 10 печатных станков, которые обслуживаются двумя операторами. На металлический корпус емкость флеш-накопителя и логотип компании наносится методом гравировки. Этот процесс является полуавтоматическим: оператор только занимается сменой элементов, необходимых для произведения гравировки, а всю остальную работу станок выполняет самостоятельно.

После окрашивания корпус флеш-карты с помощью пульверизатора покрывается лаком и помещается в печь для сушки. Затем работники проводят контрольную проверку и передают корпуса в цех сборки. На этом процессы, выполняемые на первом этапе, завершены.

Вторым этапом является сборка готовой продукции, основными технологическими процессами которого являются: проверка чипов, сборка всех составляющих и упаковка продукции.

Одним из самых главных процессов является проверка чипа на скорость работы, которая осуществляется с помощью специальной компьютерной техники с установленным специальным программным обеспечением. Контролирование этого процесса производится несколькими работниками. Специальное оборудование позволяет осуществлять одновременную проверку 16 чипов. После проверки чипы поставляются на конвейер, где они помещаются в готовые корпуса.